Этой публикацией мы открываем серию статей о такелаже и его типах, проблемах изготовления и установки, а также поделимся опытом настройки мачт, накопленным ведущими яхтсменами. Постараемся представить вашему вниманию материал, который может оказать практическую пользу. Первая статья посвящена некоторым аспектам работы со стоячим такелажем крейсерской или гоночно-крейсерской яхты.

Тросы для стоячего такелажа

Для изготовления стоячего такелажа современной яхты применяются жесткие тросы из нержавеющей стали трех основных конструктивных типов:

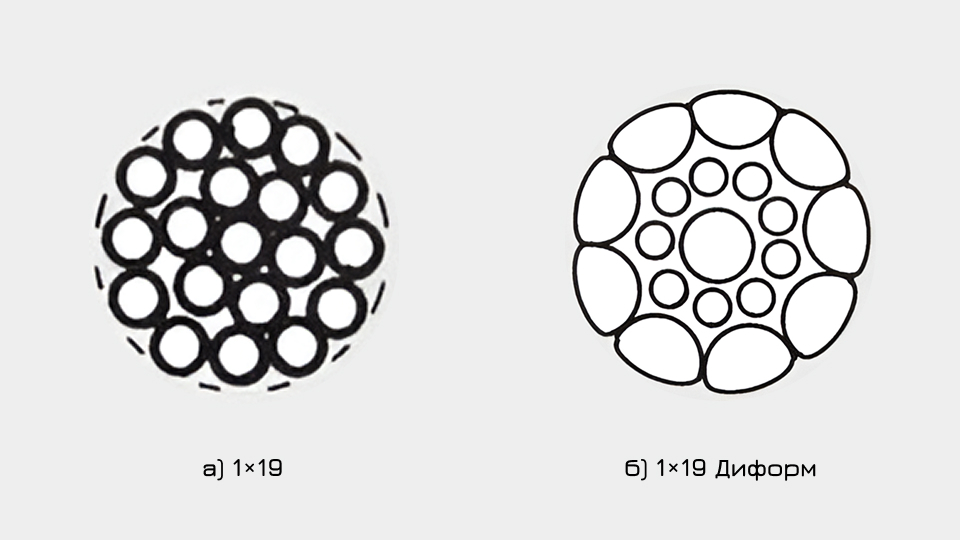

- 1х19 — трос, свитый из 19 одинаковых проволок (рис. 1-а);

- 1х19 Диформ — трос, свитый из 19 проволок. Из них девять наружных и центральная осевая проволоки имеют увеличенное сечение, а наружные проволоки еще и профилированы — «сплющены» (рис. 1-б);

- струна; это цельный и чаще всего профилированный пруток.

Таблица разрывных усилий

Применимость тросов к типам яхт

Для крейсерских яхт широкого диапазона размерений оптимален трос конструкции 1×19, так как он обладает отличными механическими свойствами, мало удлиняется под нагрузкой и, что немаловажно, дешевле, чем Диформ и струна. Заделка концов при изготовлениидеталей такелажа из такого троса сравнительно несложна. В настоящее время на смену широко применявшейся ранее заделке огонов заплеткой или примитивных зажимных устройств пришли современные способы, гарантирующие высокую прочность и долговечность соединения, а также хороший внешний вид. В первую очередь имеется в виду за делка концов при помощи «обжимки» — запрессовки с применением специальной закаточной машинки или при помощи патентован ных разъемных наконечников типа «Норсеман» либо «Сталок», для использования которых требуется только набор слесарных инструментов.

О достоинствах и недостатках того или иного способа заделки концов троса

Для крейсерскогоночных яхт оптимален трос 1×19 Диформ, который обладает большим коэффициентом заполнения сечения, более высокими прочностными характеристиками и лучшими аэродинамическими свойствами по сравнению с простым тросом конструкции 1×19. Однако стоимость его очень высока.

Для гоночных яхт лучшим вариантом является струна. Помимо таких положительных свойств, как меньший вес и лучшая аэродинамика, такелаж из струны имеет и существенный минус: наиболее сложную и дорогостоящую конструкцию стыков и заделок. Разрывные нагрузки тросов 1×19 и 1×19 Диформ, а также минимально допустимые размеры диаметров пальца талрепа представлены в таблице разрывных усилий. Рассмотрим оба способа заделки тросов 1×19 и 1×19 Диформ (заделку струны затрагивать не будем — это отдельная тема).

Для гоночных яхт лучшим вариантом является струна. Помимо таких положительных свойств, как меньший вес и лучшая аэродинамика, такелаж из струны имеет и существенный минус: наиболее сложную и дорогостоящую конструкцию стыков и заделок. Разрывные нагрузки тросов 1×19 и 1×19 Диформ, а также минимально допустимые размеры диаметров пальца талрепа представлены в таблице разрывных усилий. Рассмотрим оба способа заделки тросов 1×19 и 1×19 Диформ (заделку струны затрагивать не будем — это отдельная тема).

Заделка «обжимкой» при помощи закаточной машинки

Это один из основных способов, применяемых в яхтостроении и отвечающих всем современным требованиям. Специализирующиеся на выпуске обжимных втулок фирмы поставляют их со всеми необходимыми вариантами наконечников в виде талрепного винта, вилки, обушка и т. п.

Чтобы заделка была надежной, нужно выполнить некоторые условия, которые непосредственно влияют на работоспособность соединения:

Если было приложено излишнее усилие, то «обжимка» будет изогнута. Работу по обжатию тросов не рекомендуется проводить на самодельном оборудовании и с использованием самодельных обжимных наконечников с отклонением от допусков, так как один невернозаделанный стык может привести в дальнейшем к потере мачты совсеми вытекающими последствиями.

Для правильного выбора обжимной втулкинаконечника (по диаметру троса и разрывному усилию) и возможности контроля за качеством запрессовки приводим таблицу фирмы «Норсеман».

- Необходимо, чтобы обжимная втулканаконечник соответствовала стандартам по наружному и внутреннему диаметру, и, разумеется, была изготовлена из соответствующего материала.

- Необходимо четко фиксировать прилагаемые усилия, чтобы после процесса обжатия наружный диаметр находился в пределах допуска.

- После процесса обжатия «обжимку» необходимо осмотреть: в сечении она должна иметь почти круглую форму и не иметь трещин.

Если было приложено излишнее усилие, то «обжимка» будет изогнута. Работу по обжатию тросов не рекомендуется проводить на самодельном оборудовании и с использованием самодельных обжимных наконечников с отклонением от допусков, так как один невернозаделанный стык может привести в дальнейшем к потере мачты совсеми вытекающими последствиями.

Для правильного выбора обжимной втулкинаконечника (по диаметру троса и разрывному усилию) и возможности контроля за качеством запрессовки приводим таблицу фирмы «Норсеман».

Таблица подбора обжимных наконечников и контроля запрессовки

Заделка при помощи разъемных наконечников

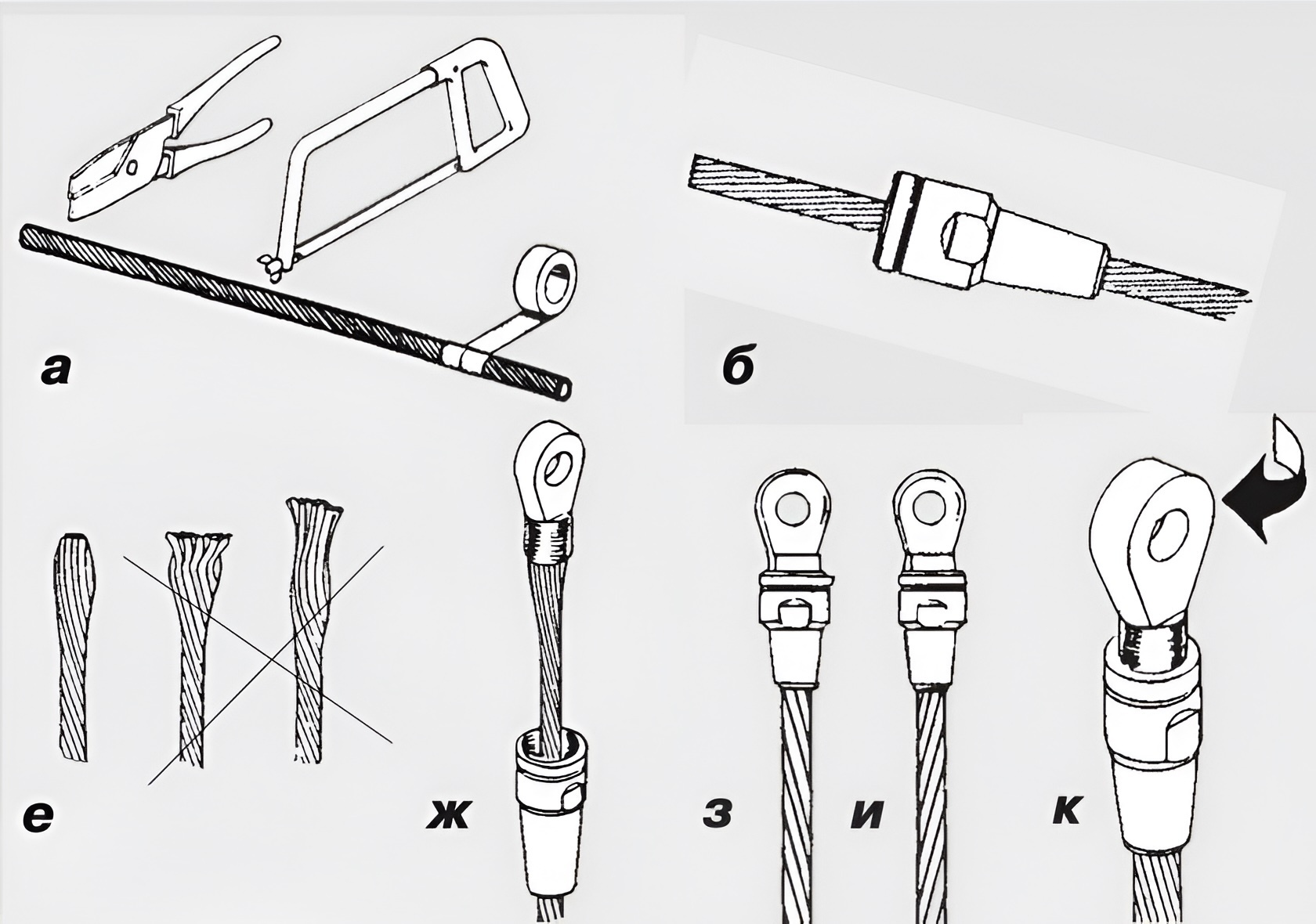

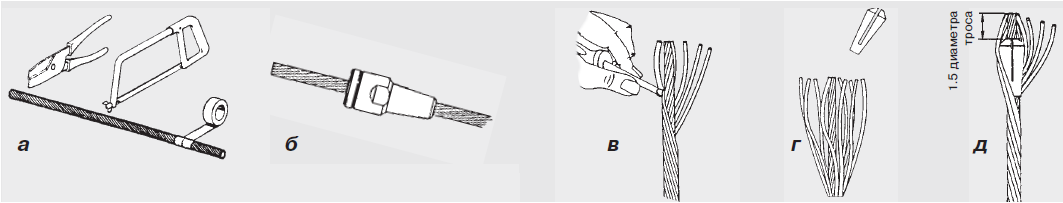

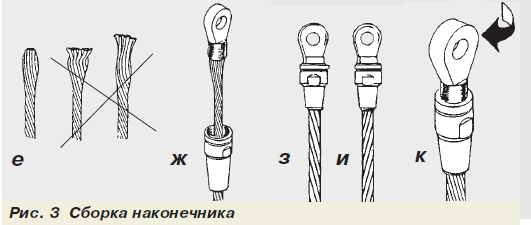

Для самостоятельной заделки концов троса, не требующей специального оборудования, применяются разборные наконечники типа «Норсеман» или «Сталок». Приводим типовую инструкцию по сборке наконечника на конце троса (рис. 3):

- Обрежьте трос с учетом длины наконечника. Перед обрезкой обмотайте трос липкой лентой и обрежьте его ножовкой через эту ленту (а). Наложите хомут из ленты, проволоки и т. п. на расстоянии около 10 см от обрезанного конца, наденьте корпус наконечника на трос (б). Подцепите наружные пряди троса отверткой или ножом (в) так, чтобы освободилась центральная часть троса (7 прядей).

- Наденьте клин на центральную часть троса (г).

- Равномерно распределите наружные проволоки троса вокругклина так, чтобы они не попали в щель клина (д). При этом допускается надвинуть корпус на клин и вращать его по часовой стрелке или против нее в зависимости от направления свивки троса —это помогает равномерно распределить наружные проволоки. Конец центральной части троса должен выступать из клина на длину, равную полутора диаметрам троса.

- Загните наружные проволоки троса с помощью пассатижей или отвертки (е). Получившаяся сборка должны выглядеть, как на рисунке (е). Если она больше похожа на средний или правый рисунки, значит, не были соблюдены требования пункта 3.

- Надвиньте на нее обушок (или вилку) наконечника (ж) и наверните его на корпус. Если трос левой свивки (з), то вращать необходимо обушок, удерживая корпус, а при правой свивке (и) поступать наоборот. Рекомендуется смазывать резьбы густыми сортами смазки, включающей соединения молибдена. Не допускается попадание смазки на внутренние конусные поверхности корпуса и клина.

- Используя подходящий пруток и гаечный ключ или тиски, затяните резьбу, не прилагая чрезмерных усилий (к).

- Отвинтите наконечник и проверьте равномерность распределения проволок троса.

- Соберите наконечник окончательно и законтрите гайку.

Схема применения вариантов заделки

Можно рекомендовать следующую схему заделки концов такелажа. На верхние концы элементов стоячего такелажа рекомендуется ставить «обжимки», так как они имеют меньший вес, чем наконечники «Норсеман» и «Сталок». На нижние же концы наоборот — рекомендуется ставить наконечники.

Применяя такую схему, вы оставляете себе возможность подгонки такелажа по месту, что исключено при применении «обжимок» на обоих концах (в этом случае надо достаточно точно измерить длину вант и штага, что на практике редко удается сделать безошибочно).

«Обжимки» на нижних концах такелажа больше, чем верхние, подвергаются воздействию брызг. В результате соленая вода попадает в полость обжимки, вызывая коррозию, поэтому появляется опасная вероятность обрыва из-за разрушения металла. И в этом плане разборный наконечник, установленный снизу, выгодно отличается от «обжимки» уже тем, что он может быть разобран и осмотрен на предмет устранения коррозии и после этого вновь заделан.

Применяя такую схему, вы оставляете себе возможность подгонки такелажа по месту, что исключено при применении «обжимок» на обоих концах (в этом случае надо достаточно точно измерить длину вант и штага, что на практике редко удается сделать безошибочно).

«Обжимки» на нижних концах такелажа больше, чем верхние, подвергаются воздействию брызг. В результате соленая вода попадает в полость обжимки, вызывая коррозию, поэтому появляется опасная вероятность обрыва из-за разрушения металла. И в этом плане разборный наконечник, установленный снизу, выгодно отличается от «обжимки» уже тем, что он может быть разобран и осмотрен на предмет устранения коррозии и после этого вновь заделан.

Константин Любченко, Санкт-Петербург

Источник: «Катера и яхты», №171

Источник: «Катера и яхты», №171